一、 設計要求

1.檢測對象

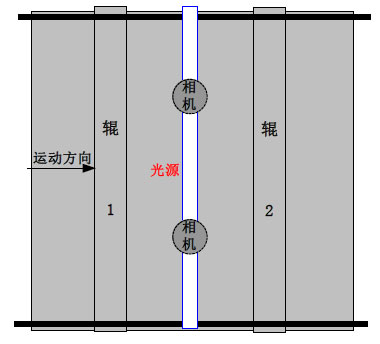

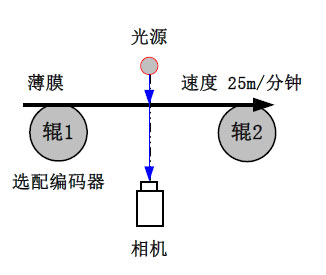

手機用灰黑色不透明薄膜,幅寬不大于1000mm,厚度范圍為0.2~0.5mm,每張待檢薄膜厚度一致, 生產線速度不大于25米/分鐘。如下圖所示:

運動速度:25米/分鐘≤1m

圖1 檢測對象示意圖

2.檢測要求

a) 檢測幅面:1000 mm。

b) 檢測速度:25米/分鐘,即417mm/秒。

c) 檢測能力:直徑≥0.1mm的孔洞。

d) 在系統檢測能力范圍內,發現孔洞時,能在孔洞位置用快干墨噴上標記,且可在收卷處的軸側做出標記。

二、 設計方案和可行性分析

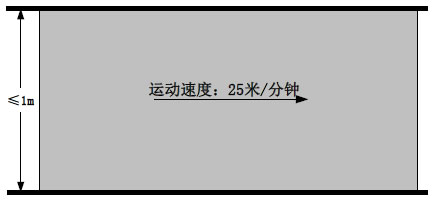

本系統采用機器視覺技術對薄膜質量進行檢測,機器視覺檢測系統一般由以下幾個部分組成:照明單元、相機單元、圖像采集單元、圖像處理單元、計算機、顯示單元、執行單元和報警單元,如下圖所示。要保證系統最終的檢測能力,成像系統的設計很關鍵,下面針對各環節進行設計和設備選型。

圖2 機器視覺系統結構框圖

1.光源照明

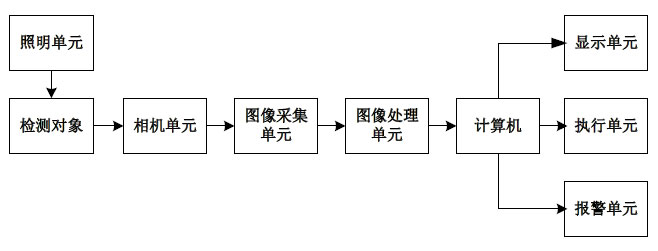

在缺陷檢測中,常用兩種照明方式:一是反射式,二是透射式,如下面兩圖所示。

盡管兩種方法均可以將孔洞成像,但是對孔洞的成像效果有較大差異,好的成像系統要求特征鮮明,對比度高。在孔洞很小時,反射式所成圖像中的孔洞與薄膜灰度會比較接近,不易發現。由于檢測對象為灰黑色不透明塑料膜,在透射照明方式下薄膜沒有光線照射,成像灰度很低;只有在孔洞處光線能透射過來照射在CCD靶面上,成像灰度很亮,與薄膜圖像灰度差異顯著,非常利于檢測,如下圖所示。因此,建議選用透射的照明方式。

圖4 透射圖像示例

在透射成像式,要考慮到光衍射現象的影響。衍射一般發生在光源波長和孔洞直徑相當的情況,可見光的波長范圍為380~780nm,遠遠小于孔洞直徑,只要不采用激光光源,衍射現象不會很嚴重。即使有輕微的衍射現象,會導致孔洞圖像比實際孔洞略大,反而利于孔洞檢測。在定位孔洞位置時,由于衍射現象是均勻發生在孔洞輪廓上的,不會影響孔洞的定位。

另外,要采用密光設計,使用箱體將成像光路包裹起來,以減少周圍其他光源的影響。箱體內增加消光齒、發黑、光欄等措施,進一步減小光路入口處的雜光。

2.光源

光源是系統設計的關鍵,是系統的參考信號,目標信號將調制在參考信號上。對光源的要求是穩定、均勻、抗干擾能力強,且半衰期長。透射和反射光源均要保證成像區域照明均勻,照度適當,而且光源長度要求能夠覆蓋全視場。綜合這些要求來考慮,光源只能選用線狀光源。由于采用透射的照明方式,對光源的光譜范圍無特殊要求,只要在可見光譜段就可以。

考慮到檢測區域較寬,為1000mm,有兩種光源可以選擇,一是高頻線狀日光光源,二是LED光源。

高頻線狀日光光源壽命在一年左右,亮度高,光場分布均勻,價格較低。需要配用高頻電子鎮流器。主要參數見下表:

表1 高頻線狀光

|

源參數名稱 |

參數 |

|

光譜范圍 |

450-700 nm |

|

壽命 |

≥2000小時 |

|

長度 |

1000mm |

|

數量 |

1根 |

LED光源壽命很長,光強很穩定,可以以頻率很高的脈沖信號頻閃,但是價格比較貴。主要參數有:

表2 LED光源參數

|

名稱 |

參數 |

|

型號 |

|

|

均勻性 |

10% |

|

穩定性 |

1% |

|

光譜范圍 |

450-700nm |

|

功率 |

6.6W/12V |

|

壽命 |

≥10000小時 |

|

外形尺寸 |

1000mm |

|

數量 |

1個 |

兩者綜合考慮,在成像方面均能夠保證質量,價格和壽命是需要衡量的因素。如果對系統成本控制要求高,建議選用高頻線狀日光光源;如果對成本要求不高,

而對設備維護和保養要求高,則建議選用LED光源。

3. 檢測幅寬

檢測對象的有效寬度為1000mm,考慮到薄膜在運動過程中可能出現的小范圍擺動和偏離,因此不能只按照有效寬度設計,而要考慮幅面余量。以兩邊各10mm作為設計偏離余量,檢測寬度定為1020mm。

4. 象元分辨力

設計要求中對孔洞的幾何檢測能力要求為0.1mm,按照幾何分辨力為象元分辨力的1.6~2.5倍關系換算,象元分辨力需要0.063~0.04mm。考慮到透射成像時孔洞與薄膜的對比度差異很大,根據創視新科技的成熟項目經驗,選擇0.063mm的像元分辨率能夠滿足檢測要求。

由于系統的設計檢測幅寬為1020mm,因此所需像元數量為16190。考慮到高分辨率相機的象素數一般為1K(1024)的整數倍,所以本系統的像元數設計為16K,實際分辨力為0. 062mm。

5. 檢測對象的設計檢測幅寬為1020mm,在縱向上的每秒位移為417mm,所以每秒 待處理的圖像大小約為16K×6700,具有視場大,分辨率高的特點,不適于使用面陣相機進行檢測。如果使用2K?2K 的高分辨率面陣相機,則至少需要24臺相機才能滿足要求,相機的成本將會非常高,不便于安裝和調試,而且由于視場大,也很難做到整個視場范圍照度的均勻。

因此采用線陣相機是較好的解決方案。高分辨率線陣相機一般有2K、4K、8K、12K等幾種類型。根據16K的像元數量要求,可供選擇的方案為:

表3 相機方案對比表

|

方案 |

相機類型 |

像元尺寸 |

單價 |

對鏡頭要求 |

所需相機數量 |

|

1 |

2K |

14 μm |

|

低 |

8臺 |

|

2 |

4K |

10μm |

|

中 |

4臺 |

|

3 |

8K |

7μm |

|

高 |

2臺 |

|

4 |

12K |

5 μm |

|

高 |

2臺 |

在相機的選擇上,主要有以下幾個約束條件:象元尺寸、幅面大小、價格和系統復雜度。

? 相機的象元尺寸越大,對應的空間頻率越低,系統的MTF(傳函)越高,像質越好。在所選鏡頭一定的情況下,4K相機的成像質量要好于8K相機,8K相機的成像質量要好于12K相機。

? 幅面越大,視場越大,邊緣視場像質越差,對鏡頭的要求也越高。2K相機對鏡頭的要求要低于4K相機,4K相機對鏡頭的要求要低于8K相機。

? 在相機單價上,2K相機最低,4K和8K相機居中,12K相機最高。但是要考慮到配套的鏡頭和板卡個數。

? 在系統復雜度方面,相機越多,系統安裝和維護越復雜,因此如果成像質量能夠滿足要求,優先考慮選用數目較少相機的方案。

為滿足檢測要求,首先要從成像質量來考慮。對于本系統而言,成像時并不關心薄膜上的細節,只是關心有無孔洞,對系統傳函、像質要求不高。因此,四套方案均可以滿足成像要求,但是方案四的成像最差。另外,從成本和系統復雜度的角度來考慮,方案一、二分別需要8臺2K和4臺4K相機完成整場覆蓋,所需的鏡頭和采集卡數量也增加,硬件成本并不低,而且系統結構復雜,不便于安裝和調試,不建議采用。方案三系統相對簡單,成本較低,能夠滿足成像質量要求。方案四系統雖然也比較簡單,但是價格較高。綜合多種因素考慮,建議選用方案三,即2臺8K相機的方案。

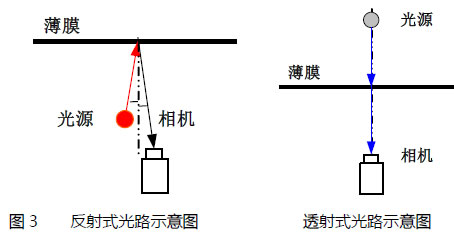

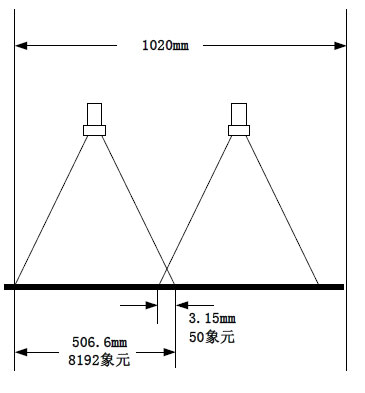

系統將采用2臺8K相機拼接的方法完成視場的覆蓋,兩臺相機間的重疊象素數為50個,重疊區域寬度3.15mm,每臺相機的實際檢測幅寬為506.6mm。下圖為該方案的示意圖:

圖5 檢測方案示意圖

根據像元分辨率和薄膜的運動速度,可以計算積分時間為0.15ms,要求的行頻為6.7KHz。

在相機的型號上,選擇了性價比較好的加拿大Dalsa公司的Dalsa P2-8K40相機,行頻能夠滿足要求,它的象元尺寸為7μm。主要參數見下表。

表4 主要性能參數

|

名稱 |

參數 |

||||

|

象元尺寸 |

7*7 ? |

||||

|

|

||||

|

76 DN/?J/cm2 |

||||

|

最高行頻flinemax |

9KHz |

||||

|

最高數據率fdatamax |

|

||||

|

譜段 |

0.4~1.0? |

||||

|

Base CamLink接口 |

||||

|

A/D量化值 |

8bit |

||||

|

防溢出功能 |

有 |

||||

|

鏡頭接口 |

|

||||

|

496:1 |

||||

|

2臺 |

||||

6. 鏡頭

由于在系統的安裝空間上沒有特殊限制,在鏡頭的選擇上有很大的靈活性。一般我們選用焦距接近相機CCD尺寸的鏡頭。對于8K相機,像元尺寸為7?m,則CCD尺寸為57mm,因此選用焦距為60mm的鏡頭比較合適。

根據CCD尺寸和每臺相機的實際檢測幅寬,可以計算出成像系統的放大倍數為0.11倍。根據焦距和放大倍數,可以計算物距為597mm。

選用Schneider公司的Apo-Componon 4.0 / 60鏡頭,Schneider公司是國際知名的鏡頭制造商,鏡頭的性價比很高。在物距為522mm時,所需視場角約為46.0?。鏡頭的主要參數見下表:

表5 鏡頭主要參數

|

名稱 |

參數 |

|

焦距 |

60mm |

|

最大視場角 |

|

|

相對孔徑范圍 |

4.0~ |

|

工作距離

|

∞~0.45 m |

|

尺寸 |

74mm*60.5mm |

|

重量 |

410g |

|

數量 |

兩臺 |

該款鏡頭的畸變率徆低,在成像80%范圍內畸變值小于0.1%,在成像邊緣處的畸變值小于0.2%。使用8K相機時在邊緣處的最大畸變才為0.5mm,因此基本不用考慮畸變的影響。

7. 圖像采集卡

建議采用一塊Coreco公司X64-CL-iPro 圖像采集卡,可選66MHz、板上內存32M。該款圖像采集卡支持Cam Link傳輸協議,價格比較便宜,功能強大,數據傳輸率高達528MB/秒,能夠同時支持兩路8K相機的輸入。該經驗已經在凌云公司的有關項目中成功應用。

8.展平裝置

由于薄膜為柔性材料,在采集圖像時要進行展平控制。如果薄膜不平,透射光線指向角變化,會引起圖像灰度急劇變化,造成漏檢。建議方法是安裝輥軸。

9 .為了實時在線檢測、準確測量移動距離,能夠檢測后在孔洞位置噴上標記,

要求具有同步裝置。一般的方法是安裝與輥軸同心的編碼器,使得編碼器輸入軸運動與薄膜運動保持同步。

10.計算機

計算機負責系統的全部管理動作,提供人機交互界面。當檢測到孔洞時,可以顯示缺陷畫面,同時發出控制指令,控制噴墨機打印標識。

本系統采用2臺高分辨率(8K)相機采集圖像,根據行頻可以計算每臺相機的數據量約為55MB/s,圖像數據量很大,因此要選用高性能的計算機完成處理任務。根據圖像數據量,建議選擇1臺PCI-64位、66MHz的工業控制計算機。

11.檢測算法

在檢測算法上,由于只是檢測孔洞的有無和位置,檢測算法不復雜。先對圖像進行二值化,然后采用Blob分析技術即可,可靠性也比較高。軟件編程及現場調試大約在3-4周左右。

三、系統設計結論

本系統的結構示意見圖6(側視圖)和圖7(底視圖)。系統工作在可見光光譜段,采用透射的成像方式。薄膜經過輥1和輥2進行展平后,通過2臺8K線陣CCD相機采集圖像。經采集卡傳入計算機后進行圖像處理,計算圖像特征,判斷是否存在孔洞。如果存在,計算機發送控制信號,完成對薄膜表面質量的檢測。如果現場工作環境溫度較高,還要考慮對CCD相機冷卻降溫,以保證相機的正常工作。

?

?